خم لوله فولادی برق؛ روشها، استانداردها و کاربردها

خم کردن لوله فولادی برق یکی از مراحل نصب و اجرای لوله کشی برقی است. این کار به منظور ایجاد زوایای مختلف در لولهها انجام میشود تا بتوان آنها را به راحتی در فضاهای مختلف نصب کرد.

لوله فولادی مورد استفاده در سیستم های برق بیشتر از جنس فولاد گالوانیزه ساخته می شوند تا در برابر خوردگی و آسیب های محیطی مقاومت کنند. فرآیند خم کاری این لوله ها باید به گونه ای انجام شود که ساختار فیزیکی لوله حفظ شده و از کاهش ضخامت دیواره یا تغییر شکل مقطع آن جلوگیری گردد.

البته که سایز لوله گالوانیزه برق در انتخاب خم کن بسیار مهم است. سایز برخی از خم کن ها متغیر هستند و برخی دیگر ثابت.

پارامترهای کلیدی در خمکاری

شعاع خم، زاویه خم و روش خم کاری سه پارامتر اساسی در این فرآیند محسوب می شوند. شعاع خم به نسبت قطر لوله تعیین می شود و معمولاً در محدوده 1.5 تا 4.5 برابر قطر لوله (D) قرار می گیرد. برای مثال، شعاع خم استاندارد برای لوله های برق فولادی 1.5D در نظر گرفته می شود که امکان خم های ملایم بدون ایجاد تمرکز تنش بیش از حد را فراهم می کند. زاویه خم نیز بسته به نیاز پروژه از 45 درجه تا 180 درجه متغیر است، اما خمهای 90 درجه به دلیل کاربرد گسترده در تغییر مسیرهای عمودی، رایجترین نوع محسوب می شوند.

روشهای خمکاری لوله های فولادی برق

خم لوله های فولادی برق به سه روش اصلی سرد، گرم و القایی انجام می شود که هر کدام مزایا و محدودیت های خاص خود را دارند. همچنین، انتخاب بین استفاده از خم های ساخته شده در محل و زانوهای استاندارد از پیش ساخته شده، تأثیر مستقیمی بر هزینه ها، دوام و کارایی سیستم دارد.

خم کاری سرد

در این روش، لوله بدون اعمال حرارت و تنها با استفاده از نیروی مکانیکی خم می شود. دستگاهه ای خم کن دستی، هیدرولیکی و برقی از جمله ابزارهای متداول در این روش محسوب می شوند. خم کاری سرد برای لوله هایی با درصد کربن کمتر از 1.2% مناسب است، چرا که انعطافپذیری بالاتری دارند. مزیت اصلی این روش، سرعت اجرا و هزینه پایین آن است، اما محدودیت هایی در مورد شعاع خم کوچک و خطر تغییر شکل مقطع لوله وجود دارد.

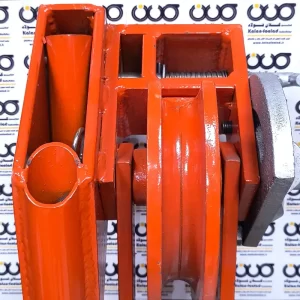

خم کن ممکن است از یک وسیله بسیار ساده که به صورت یک نیم دایره با فضای قرار گیری لوله ساخته شده تا یک وسیله تمام خودکار متغیر باشد.

تنوع خم کن لوله برق فولادی بسیار زیاد است و شما با توجه به بودجه و همچنین حجم کار خود می توانید یکی از آنها را خریداری کنید.

برای خرید می توانید به محصول خم کن لوله برق مراجعه کنید.

خم کاری گرم

در مواردی که لوله های فولادی با درصد کربن بالا (بیش از 1.2%) مورد استفاده قرار می گیرند، خمکاری گرم ضروری است. در این روش، ناحیه مورد نظر برای خم شدن تا دمای حدود 850-950 درجه سانتیگراد گرم شده و سپس عملیات خم کاری انجام می شود. گرمایش موضعی معمولاً با استفاده از مشعلهای اکسیاستیلن یا سیستمهای القایی صورت می گیرد. این روش امکان ایجاد خم های با شعاع کوچکتر را فراهم می کند، اما نیاز به تجهیزات ویژه و کنترل دقیق دما برای جلوگیری از اکسیداسیون سطح لوله دارد.

خم کاری القایی

این روش پیشرفته ترکیبی از حرارت دهی القایی و خم مکانیکی است. در خم کاری القایی، ناحیه خم با استفاده از سیم پیچ های القایی تا دمای مشخصی گرم شده و همزمان نیروی مکانیکی کنترل شده ای اعمال می شود. دمای عملیاتی در این روش به حدود 1000 درجه سانتیگراد میرسد و خنک کاری سریع با آب یا هوا باعث تثبیت ساختار متالورژیکی می شود. مزایای اصلی این روش شامل امکان ایجاد خم های با شعاع بسیار کوچک (تا 1D)، حفظ یکنواختی ضخامت دیواره و کاهش نیاز به عملیات تکمیلی پس از خم کاری است.

تفاوت بین خم و زانو در لوله های فولادی

اگرچه خم و زانو هر دو برای تغییر جهت در مسیر لوله کشی استفاده می شوند، اما از نظر طراحی، روش تولید و کاربرد تفاوت های بنیادینی دارند.

تعاریف فنی

خم (Bend) به تغییر جهت ایجادشده در محل اجرای پروژه اشاره دارد که معمولاً با دستگاه های خم کن انجام می شود. این خم ها می توانند با شعاع های مختلف و زوایای سفارشی ساخته شوند.

در مقابل، زانو (Elbow) قطعات استاندارد از پیش ساخته شدها ی هستند که بر اساس استانداردهایی مانند ASME B16.9 تولید می شوند و در زوایای 45 یا 90 درجه موجودند.

معیارهای طراحی

شعاع خم در زانوها معمولاً 1D تا 2D است، در حالی که خم های ساخته شده در محل می توانند شعاع های بزرگتری تا 4.5D داشته باشند. از نظر هیدرودینامیکی، خم های با شعاع بزرگتر باعث افت فشار کمتر و جریان سیال روانتری می شوند. از جنبه اقتصادی، استفاده از خم های ساخته شده در محل هزینه های مربوط به اتصالات را کاهش می دهد، اما نیاز به نیروی کار ماهر و تجهیزات ویژه دارد.

انواع لوله خم کن

- دستی: مناسب برای پروژه های کوچک با تعداد خم محدود، اما نیاز به نیروی فیزیکی زیاد دارد.

- هیدرولیکی: با استفاده از سیستم های پنوماتیک یا هیدرولیک، امکان خم کردن لوله با قطر بزرگتر را فراهم می کند.

- برقی: دقت بالا و قابلیت برنامه ریزی برای خم های پیچیده، مناسب برای خطوط تولید انبوه.

- القایی: ترکیب حرارت و نیروی مکانیکی برای خم های با شعاع بسیار کوچک.

کاربردهای لوله فولادی خم شده

لوله فولادی خم شده در محیط های صنعتی، تجاری و مسکونی کاربرد گسترده ای دارد. در محیط های با ریسک بالای آسیب مکانیکی یا قرارگیری در معرض مواد شیمیایی، استفاده از لوله های گالوانیزه با خمهای محکم ضروری است. سیستم های امنیتی و ارتباطی نیز اغلب از لوله های EMT با خم های دقیق برای محافظت در برابر نویز الکترومغناطیسی استفاده می کنند.

نتیجه گیری و پیشنهادات

فرآیند خم کاری لوله فولادی برق نیازمند تلفیق دانش مواد، مهندسی مکانیک و آشنایی با استانداردهای صنعتی است. انتخاب بین روش های سرد، گرم و القایی باید بر اساس مشخصات پروژه، بودجه و امکانات موجود انجام شود. استفاده از خم های ساخته شده در محل در مقایسه با زانوهای استاندارد، اگرچه هزینه های اولیه را کاهش میدهد، اما نیاز به کنترل کیفی دقیق تر دارد. پیشنهاد می شود در پروژه های حساس از روش خم کاری القایی با وجود هزینه بالاتر، به دلیل دقت و کیفیت برتر استفاده گردد. توسعه فناوریهای جدید در حوزه ابزارهای خم کاری برقی و سیستمهای کنترل هوشمند، آینده این صنعت را متحول خواهد کرد.